![]()

Adr :industrial zone, shanghai

Phone : +86 18221614363

Email : candymachinery@qq.com

Tel : +86 18221614363

Les caractéristiques de la ligne de production de bonbons se reflètent principalement dans sa grande efficacité, sa sécurité, sa flexibilité et ses exigences strictes en matière d'hygiène alimentaire. Voici les principales caractéristiques de la ligne de production de bonbons :

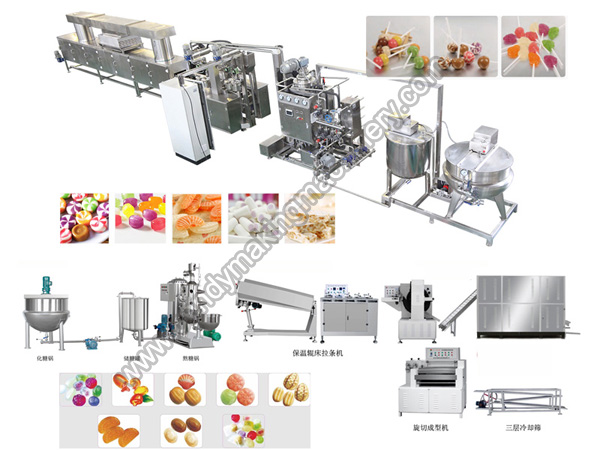

ligne de production de bonbons

1. Haut degré d'automatisation

Équipement d'automatisation : les lignes de production de bonbons modernes adoptent généralement des machines d'automatisation (telles que des machines de moulage automatiques, des machines de coulage, des machines d'emballage, etc.

Système de contrôle intelligent : le contrôle précis des paramètres de production (température, humidité, vitesse, etc.) est réalisé par un automate programmable ou un ordinateur industriel afin de garantir la stabilité de la qualité du produit.

Production continue : Réalise l'ensemble du processus de fonctionnement continu, depuis le mélange des matières premières, le moulage, le refroidissement, l'emballage jusqu'à la palettisation, réduisant ainsi le cycle de production.

2. Normes strictes en matière de santé et de sécurité

Matériaux de qualité alimentaire : L'acier inoxydable ou les plastiques de qualité alimentaire sont utilisés dans les parties de l'équipement qui entrent en contact avec les aliments, conformément aux réglementations en matière de sécurité alimentaire (par exemple HACCP, FDA, ISO 22000).

Conception propre : La structure de la ligne de production évite les angles morts hygiéniques et prend en charge le système CIP (Cleaning in Place) pour garantir un environnement de production stérile.

Détection des objets étrangers : Équipée de détecteurs de métaux, de machines à rayons X ou de systèmes d'inspection visuelle pour garantir l'absence d'impuretés dans les produits finis.

3. Adaptabilité de produits diversifiés

Changement flexible : différents types de bonbons (par exemple, bonbons durs, bonbons mous, bonbons en sandwich, chocolat, etc.) peuvent être produits en remplaçant les moules (par exemple, moules de compression, moules d'injection) ou en ajustant les paramètres.

Compatibilité de la formulation : La ligne de production permet de doser avec précision de multiples matières premières (sirops, gommes de base, colorants, arômes) pour s'adapter aux différents goûts et textures.

4. Modularité et extensibilité

Conception modulaire : chaque maillon (mélange, moulage, refroidissement, emballage) peut être exploité indépendamment ou combiné, ce qui permet aux entreprises de s'étendre progressivement en fonction de la demande de capacité.

Compatibilité : Des équipements tiers (par exemple un palettiseur robotisé, un système de stockage intelligent) peuvent être intégrés pour améliorer l'intelligence de la chaîne de production.

5. Économie d'énergie et protection de l'environnement

Optimisation énergétique : Adoption de systèmes de chauffage/refroidissement à haut rendement (par exemple, dispositifs de récupération de la chaleur), de moteurs à fréquence variable, etc. pour réduire la consommation d'énergie.

Traitement des déchets : Les résidus de sucre et les rognures peuvent être recyclés, et le traitement des eaux usées et des gaz est conforme aux réglementations environnementales.

6. Contrôle de qualité précis

Surveillance en ligne : surveillance en temps réel des paramètres clés (par exemple, température du sirop, pression de moulage, scellage de l'emballage) à l'aide de capteurs.

Tests en laboratoire : Équipé d'un matériel d'essai rapide (par exemple, humidimètre, sucrier) pour s'assurer que les indicateurs physiques et chimiques des produits sont conformes aux normes.

7. Emballage à grande vitesse et conception personnalisée

Machine d'emballage à grande vitesse : elle prend en charge l'emballage en coussin, l'emballage par torsion, l'emballage en boîte et d'autres formes pour s'adapter aux différentes spécifications et exigences en matière d'apparence.

Impression numérique : certaines lignes de production sont équipées d'imprimantes à jet d'encre ou de gravures laser pour réaliser des motifs ou des textes personnalisés sur la surface des bonbons.

8. Traitement des matières premières et technologie de contrôle de la température

Prétraitement des matières premières : le système de dosage automatique mélange les matières premières avec précision, et certaines lignes de production nécessitent des processus spéciaux tels que l'ébullition et la cristallisation du sucre.

Exigences élevées en matière de contrôle de la température : les lignes de production de chocolat nécessitent un contrôle précis de la température pour éviter la séparation de l'huile et de la graisse, les bonbons durs doivent être rapidement refroidis et mis en forme.

9. S'adapter à l'évolution de la demande du marché

Personnalisation des petits lots : la ligne de production flexible prend en charge la production de petits lots et de plusieurs variétés pour répondre à la demande personnalisée du marché (par exemple, édition limitée festive, produits sains à faible teneur en sucre).

Itération rapide : Coopérez avec le département R&D pour tester rapidement de nouvelles formules ou de nouveaux processus.

10. Tendances en matière d'intelligence et de numérisation

Internet industriel des objets (IIoT) : mise en réseau des équipements pour permettre la surveillance à distance, l'alerte en cas de défaillance et l'analyse des données de production.

Technologie des jumeaux numériques : Optimiser les processus de production et réduire les coûts d'essais et d'erreurs grâce à la simulation virtuelle.

Inspection de la qualité par l'IA : utilisation d'algorithmes d'apprentissage automatique pour identifier les défauts d'apparence des bonbons (par exemple, fissures, couleur inégale).

machine de fabrication de sucettes

Le choix de la bonne ligne de production de confiserie nécessite une considération complète des exigences de production

Flux typique d’une ligne de production de confiserie

1. Mélange de matières premières → 2. Ebullition/cristallisation → 3. Moulage (moulage par compression, moulage, étirage) → 4. Refroidissement → 5. Revêtement/polissage (facultatif) → 6. Emballage → 7. Contrôle de qualité → 8. Entreposage.

En résumé:

Les principales caractéristiques d’une ligne de confiserie sont: l’automatisation, la sécurité et l’hygiène, la flexibilité et l’efficacité, ainsi que la nécessité de s’adapter à la demande du marché en matière d’innovation de produits (par exemple, confiserie à faible teneur en sucre, confiserie fonctionnelle) et de développement durable. Lors du choix d’une ligne de production, les entreprises doivent tenir compte de la capacité, du type de produit, des coûts et des progrès technologiques.

Le choix de la bonne ligne de confiserie tient compte des exigences de production, des performances des équipements, des normes d’hygiène et de maintenance. Ce qui suit est basé sur les pratiques de l’industrie et les résultats de recherche résumés dans les principes et recommandations clés de sélection:

Premièrement, demande de production claire et applicabilité

1. Type de produit matching

Choisir l’équipement approprié en fonction du type de confiserie produite (par exemple bonbons durs, bonbons doux, sucette, bonbons pressés, etc.). Par exemple:

Sucre dur de bonbons/lait: pot de sucre d’ébullition du besoin, machine de moulage, système de refroidissement et machine d’emballage d’oreiller.

Produits de sirop: réservoir de dissolution, système de filtration, équipement d’ébullition sous vide et ligne de remplissage.

Comprimé candy: besoin d’une presse à comprimé, d’un équipement de mélange et d’une machine d’emballage spécifique.

2. Capacité de production diversifiée

Si vous avez besoin de produire plusieurs types de bonbons (tels que des bonbons de différentes formes, saveurs ou fonction santé), vous devez choisir une ligne de production avec une conception modulaire et un ajustement flexible des paramètres. Par exemple, la nouvelle ligne de production de COFCO Biochemical peut rapidement passer à la production de plus de 30 types de bonbons aromatisés en ajustant les paramètres de la recette et du processus.

ligne de production de bonbons gélifiés

Bonbons ligne de production performance et efficacité de l’équipement

1. Contrôle précis des paramètres

Le contrôle précis de la température, de l’humidité, du temps de mélange et d’autres paramètres est la clé pour assurer le goût stable et la qualité des bonbons.

Par exemple, la ligne de production de sirop doit être équipée d’un dégazeur et d’un filtre pour éliminer les impuretés et les bulles d’air.

2. Conception des matériaux et du nettoyage

L’équipement doit être en acier inoxydable de qualité alimentaire et soutenir le système CIP (nettoyage en Place) pour assurer le respect des normes d’hygiène.

Fiabilité et Maintenance de la ligne de Production de bonbons

1. Certification de marque et de technologie: la priorité est donnée aux fournisseurs qui ont passé la certification de qualité et la technologie mûre. 2.

2. Service après-vente et support technique: examinez la vitesse de réponse après-vente du fournisseur et la capacité d’approvisionnement de pièces de rechange.

V. extensibilité et potentiel d’innovation

1. Réservation de capacité et amélioration de l’espace: si le marché se développe rapidement (par exemple, COFCO Biochemistry augmente sa production à l’avance en raison de la poussée des commandes), il est nécessaire de choisir la disposition de l’équipement qui peut augmenter la capacité de production.

La conception d’usine numérique peut améliorer la compatibilité des futures mises à jour intelligentes.

2. Capacité d’innovation technologique: choisir de l’équipement qui appuie de nouveaux procédés (p. ex., sirop à ig faible, additifs fonctionnels) pour répondre à la tendance de consommation saine.

Résumé des recommandations

1. Analyse de la demande: définir les types de produits, les objectifs de capacité et les plans d’expansion futurs.

2. Évaluation des fournisseurs: comparez les performances des équipements, les niveaux d’automatisation, les normes d’hygiène et le service après-vente.

3. Visite du Site: vérifiez le fonctionnement réel et la flexibilité de la ligne de production. 4.

4. Calcul coûts-avantages: achat complet d’équipement, consommation d’énergie, maintenance et coûts potentiels de mise à niveau.

Grâce aux principes ci-dessus, vous pouvez optimiser le choix de la ligne de production, en équilibrant l’efficacité, la qualité et les besoins de développement à long terme.

All rights reserved:ZHI YAN CANDY MACHINERY Co.,Ltd SitemapSitemapManufacturer